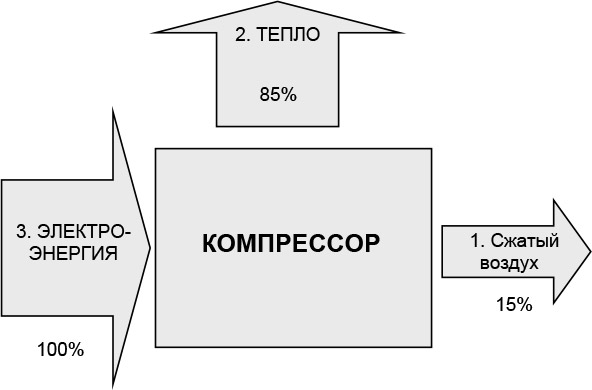

Сжатый воздух повсеместно используется на промышленных предприятиях. В тоже время, это самый дорогой источник энергии. Только около 15% затраченной на получение сжатого воздуха электроэнергии переходит в его потенциальную энергию, которую потом можно использовать при его расширении. Большая часть – 85% — это тепло, выделяемое компрессором во время работы:

Предлагается поэтапно рассмотреть возможности экономии ресурсов со стороны

-

Сжатого воздуха

-

Выделяемого тепла

-

Потребляемой электроэнергии

Экономия сжатого воздуха

Довольно часто сжатый воздух вырабатывается с давлением 10 атмосфер, в то время как для работы исполнительных механизмов достаточно 5-6 атм. Расчет обычно производится следующим образом:

-

оборудование работает при давлении 6-8 атм (8 атм)

-

потери на фильтрах 1 атм (+1 атм)

-

потери в сетях 1 атм (+ 1атм)

Таким образом компрессор при таком расчете должен вырабатывать воздух с давлением 10 атм.

На современных предприятиях расчет ведется следующим образом:

-

оборудование работает при давлении 6-8 атм (6 атм)

-

потери на осушку 0,25 атм (+0,25 атм)

-

потери на фильтрах 0,25 атм (+0,25 атм)

-

потери в сетях 0,25 атм (+0,25 атм)

Т.о. компрессор, работающий в диапазоне 6,75-7,25 атм избыточного давления, отлично справляется с поставленной задачей. Экономия в этом случае составляет 3 атм, а снижение давления на 1 атмосферу дает около 6% экономии электроэнергии и снижает утечки на 12%.

Для задания минимального рабочего давления в сети необходимо:

-

ориентироваться на МИНИМАЛЬНО допустимое рабочее давления оборудования

-

правильный выбор сечения трубопроводов

-

своевременное обслуживание фильтров

-

использование компрессоров с современной системой регулирования

-

использование единой системы регулирования для компрессорной системы

| Диаметр отверстия | Вых. поток при 7 атм. | Потери по мощности |

|---|---|---|

| мм | л/с | кВт |

| 1 | 1,2 | 0,4 |

| 3 | 11,1 | 4,0 |

| 5 | 31 | 10,8 |

| 10 | 124 | 43 |

Отверстие диаметром 10 мм «съедает» 43 кВт мощности вашего компрессора!

Если на новом предприятии среднего размера в воздушных сетях теряется не более 30% сжатого воздуха, то их состояние признается удовлетворительным.

Как можно избежать потерь энергии в сетях сжатого воздуха?

Одним из наиболее радикальных способов решения этой проблемы является децентрализация компрессорной системы.

Децентрализация в широком смысле этого термина стала возможной, когда компания Атлас Копко представила малошумный (60-65 дВ) компрессор «все в одном».

Данный компрессор объединяет в едином кожухе целую систему выработки и подготовки сжатого воздуха: компрессор, концевой охладитель, влаго-маслосепаратор, осушитель воздуха, магистральный фильтр, систему автоматического электронного управления и мониторинга, очистку конденсата, систему рекуперации тепла и другие опции.

Все это смонтировано на единой раме в едином кожухе, не требует фундамента и анкерных креплений и вследствие малого уровня шума может быть установлено в непосредственной близости от рабочего места.

Кроме всего вышеперечисленного, компрессор должен обладать еще двумя важными качествами – надежностью и большими межсервисными интервалами. В этой связи особенно хочется отметить компрессорную технику Атлас Копко, как наиболее респектабельного производителя в этой области, технику которго можно увидеть на тысячах предприятий Росси и бывшего СССР. Некоторые из этих компрессоров работают не один десяток лет и стареют морально гораздо раньше, чем физически.

Например, безмасляные винтовые компрессоры Атлас Копко, работают на предприятии АвтоВАЗ с момента основания, т.е. более 30 лет.

Насколько реальна экономия за счет децентрализации?

Нами проведен ряд проектов по децентрализации на таких предприятиях как: ОАО «Уфимское моторостроительное производственное объединение», ОАО «Салаватстекло», ФГУАП «Гидравлика», ОАО «Автоприбор» г. Октябрьский , НПП «Мотор» г. Уфа, ОАО «УМЗ» г.Уфа, ООО «Картонно-бумажный комбинат» г. Туймазы.

Во всех случаях полученный эффект был большим, чем расчетный, окупаемость проектов от 10 до 24 месяцев.

Дополнительная экономия может быть получена на системах подготовки воздуха.

При централизованной системе подачи воздуха для удаления влаги необходимо использовать адсорбционную осушку. При всех достоинствах этой системы стоимость воздуха при этом возрастает на 20-25% за счет затрат энергии на регенерацию адсорбента и дополнительной потери давления.

При децентрализации, когда потребитель находится в том же помещении, что и компрессор, возможно применение осушки холодильного типа. Применение такой осушки резко снижает энергозатраты на удаление влаги и экономит место, т.к. такая осушка может быть встроена в компрессор.

Использование тепла, выделяемого компрессором

В процессе сжатия большая часть затраченной энергии преобразуется в тепло, при этом основная часть тепла рассеивается через масляную систему. При установке дополнительного блока рекуперации энергии 70% потребленной энергии может быть возвращено в виде горячей воды с температурой 80° С.

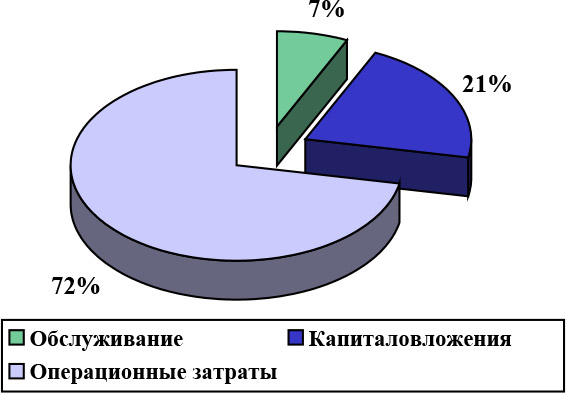

Рассмотрим диаграмму полной стоимости компрессора за период 8-10 лет:

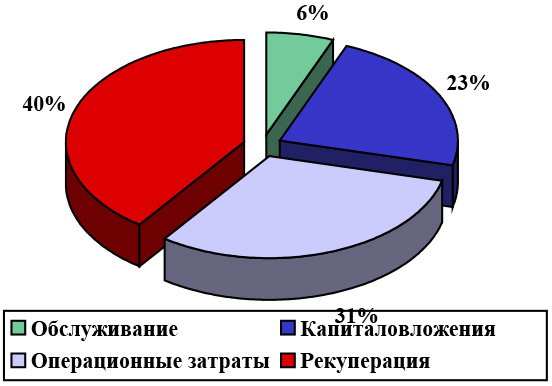

При использовании блока рекуперации энергии общая стоимость компрессорной системы может быть уменьшена на 40%:

Необходимым условием для применения данной системы является наличие постоянного потребителя горячей воды. Система работает особенно эффективно, если она закрывает не более 30-50% потребности в горячей воде.

Не стоит забывать, что тепло, получаемое в результате работы компрессора – это побочный продукт. При остановках компрессора, при снижении потребления сжатого воздуха соответственно снижается и выработка тепла. Поэтому даже если тепла от компрессора достаточно для удовлетворения 100% потребностей в горячей воде, не стоит отказываться от основного источника тепла.

Кроме того, возможен более простой способ использования тепла от компрессора. При установке компрессора Атлас Копко с воздушным охлаждением, можно использовать горячий воздух контура охлаждения для отопления соседних помещений. В этом случае горячий воздух в летнее время выбрасывается на улицу, а в холодное – в отапливаемые помещения. На практике такой тип установки компрессоров можно увидеть на ОАО «УМПО», где компрессоры отапливают кузнечный цех.

Снижение потребления электроэнергии

Если рассмотреть влияние стоимости компрессора (начальные инвестиции) на полную стоимоть окумпрессорной системы за срок 8-10 лет, видно, что даже экономия в 20% в момент закупки оборудования отражает только 2% общей стоимости. В то же время экономия энергии дает гораздо более существенный (в 7 раз больший) вклад в снижение общей стоимости.

Добиться снижения потребления электроэнергии возможно применением более эффективного компрессора. К сожалению, добиться экономии более 20% удастся только в некоторых экстремальных случаях на компрессорах небольшой производительности. Современные компрессоры работают с эффективностью, близкой к физическому пределу и разброс эффективности обычно составляет не более 10%.

Значит ли это, что невозможно резко снизить потребление электроэнергии компрессором?Кривая графика расхода сжатого воздуха большинства производственных установок колеблется в зависимости от времени суток, дней недели или периодов экономического цикла. Обычные компрессоры не могут точно отслеживать колебания потребности в сжатом воздухе.

Нет, если рассматривать идеальный компрессор, работающий на 100% загрузки.

Да, если рассмотреть реальный компрессор с реальной загрузкой (20-80%).

Основные резервы экономии скрыты в управлении производительностью компрессора.

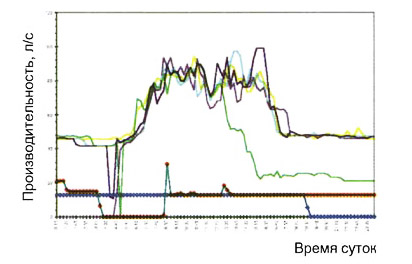

Типичный график расхода сжатого воздуха, измеренного в течение одной недели.

Измерительный блок, используемый для анализа потребления энергии сжатого воздуха. На основании показаний этого прибора можно программным путем имитировать типичные случаи применения компрессора VSD. Будущую экономию энергии можно оценить до инвестирования каких-либо средств.

Компания Атлас Копко первой разработала компрессоры GA VSD (с переменной скоростью привода), производительность которых совпадает с расходом сжатого воздуха.

Компрессоры GA VSD способны точно отслеживать колебания расхода, изменяя скорость вращения приводного электродвигателя. Это главная особенность компрессоров GA VSD. Они уменьшают до минимума потребление энергии за счет того, что полностью прекращают потреблять электроэнергию во время разгрузки. Это экономит до 35% электроэнергии что означает экономию до 22 % всех расходов за срок службы компрессора. Для компрессоров Атлас Копко энергосберегающий эффект был подтвержден независимой лабораторией.

Не все производители используют с частотными преобразователями двигатели, спроектированные таким образом, чтобы обеспечивать максимальную эффективность и надежность при использовании в широком диапазоне (20-100 %) загрузки компрессора. Это важно, потому что использование стандартных двигателей переменного тока ограничивает рабочие возможности компрессора. Стандартные двигатели могут эффективно покрывать ограниченный скоростной интервал, в пределах 60-100% загрузки компрессора, при работе на малых оборотах можетвозникнуть прегрев приводящий к поломке двигателя. Настоящий VSD компрессор отличает возможность работать в широком диапазоне производительностей и полное отсутствие режима холостого хода или разгрузки!

Сопоставление структуры расходов на компрессор за 5-летний период