С момента ввода в действие Федерального закона «Об энергосбережении» технические руководители предприятий все чаще стали приглашать ведущих производителей оборудования для проведения независимого обследования своих производств. Компания «Атлас Копко» не стала исключением. Некоторые результаты обследований нефтехимических предприятий Башкирии приведены в данной статье.

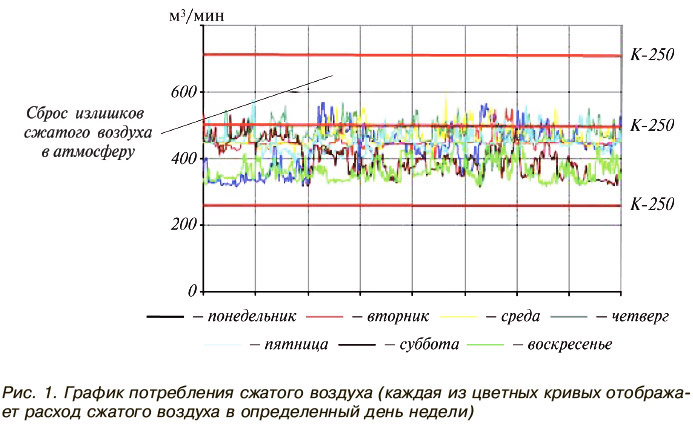

Каковы характерные черты компрессорной системы нефтехимического предприятия? Как правило, имеется одна или несколько центральных компрессорных станций, связанных пневмомагистралями с установками и производственными цехами. В качестве основного источника сжатого воздуха обычно используются центробежные компрессоры большой мощности, либо система, состоящая из нескольких мощных поршневых компрессоров. Чаще всего используются турбокомпрессоры К250 производства Хабаровского компрессорного завода. Это очень надежные и хорошо зарекомендовавшие себя неприхотливые, почти «неубиваемые» машины. Вместе с тем глубина регулирования производительности и энергоэффективность этих компрессоров, особенно при переменном расходе сжатого воздуха, уже давно не соответствуют современным требованиям. К сожалению, часто встречается сброс большого количества сжатого воздуха в атмосферу (рис. 1).

В большинстве случаев осушка сжатого воздуха производится адсорбционными осушителями Курганского машиностроительного завода с относительно высоким энергопотреблением и расходом сжатого воздуха на регенерацию (до 18%).

Для обеспечения высокой надежности работы системы используют трех-, четырехкратное резервирование компрессорного оборудования.

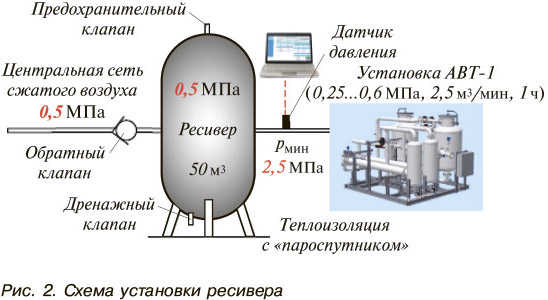

На линии воздуха КИП непосредственно перед установками установлены ресиверы с обратным клапаном (см. рис. 2). Запаса сжатого воздуха в ресивере должно хватать для безаварийного завершения производственного процесса (как правило на 60 минут).

Время, на которое хватит сжатого воздуха в ресивере, можно рассчитать следующим образом:

Vраб. = Pраб.абс. x V = (5+1) х 50 = 300 нм³

– количество сжатого воздуха в ресивере при рабочем давлении;

Vмин. = Pмин.абс. x V = (2,5+1) х 50 = 175 нм³

– количество сжатого воздуха в ресивере при минимальном допустимом давлении;

t = (Vраб.абс.–Vмин.абс.) / Q = (300-175) / 2,5 = 50 мин.

– время, за которое давление в ресивере упадет с рабочего до минимально допустимого уровня при закрытии обратного клапана.

Согласно регламента установки для обеспечения безаварийного завершения производственного процесса данной установке необходим 1 час. Соответственно в данном случае он обеспечен не будет.

И это еще не все. В случае, если, не дай бог, произойдет авария на подстанции центральной компрессорной, или произойдет прорыв воздухопровода (к примеру «аутсорсинговая» сервисная компания проводила ремонтные работы), давление сжатого воздуха в сети будет снижаться плавно, и обратный клапан гарантированно не закроется. Оператор установки увидит, что давление упало, только тогда, когда оно достигнет минимального уровня, и времени на безаварийное завершение производственного процесса будет еще меньше.

Для обеспечения работоспособности данной схемы, на мой взгляд:

• Необходимо перед ресиверами установить клапаны минимального давления.• Давление открытия клапана установить с учетом:

- Расхода сжатого воздуха в аварийном режиме (регламент);

- Объема имеющегося ресивера.

• Если объема имеющегося ресивера недостаточно, необходимо установить ресивер большего размера или «рампу» с локальным компрессором высокого давления.

• Следует уточнить существующее качество сжатого воздуха и, если это допустимо, исключить «пароспутник» и теплоизоляцию, так как это дополнительные необоснованные эксплуатационные расходы.

Если клапан минимального давления не установлен или объем ресивера не достаточен, установка, эксплуатация и регулярная перерегистрация огромного количества ресиверов становится бессмысленной тратой средств.

Особое внимание необходимо уделить требованиям к качеству сжатого воздуха. Согласно регламенту большинства НПЗ и ГХЗ воздух КИП должен соответствовать 1-му классу чистоты. Но всегда ли уточняется, какого именно стандарта? На моей практике чаще всего используется стандарт ГОСТ 17433-80 (СТ СЭВ 1704-79):

Табл. 1. Содержание посторонних примесей, мг/м³

| Класс | Вода в жидкой фазе | Масло в жидкой фазе | Твердые частицы |

Размер тв. частиц, мкм |

|---|---|---|---|---|

| 0 | не допускается | не допускается | 0,001 | 0,5 |

| 1 | не допускается | не допускается | 1 | 5 |

При этом температура точки росы сжатого воздуха должна быть не менее чем на 10°С ниже минимальной рабочей температуры, но не выше -10°С. Температура окружающего воздуха на территории России от -45°С до +45°С. Соответственно необходимо обеспечить точку росы сжатого воздуха от -55°С до -10°С.

Все чаще и чаще в регламентах особенно по новым установкам используется действующий на сегодня ГОСТ ИСО 8573-1-2005.

Табл. 2. Предельно допустимое число частиц в 1 м³ (размер частиц d, мкм)

| Класс |

Точка росы сжатого воздуха |

Содержание масел (в фазах аэрозолей, жидкости и паров), мг/м³ |

≤ 0,10 | 0,10 < d ≤ 0,5 | 0,5<d ≤1,0 | 1,0 < d ≤ 5,0 |

|---|---|---|---|---|---|---|

| 0 |

В соответствии с требованиями пользователя или поставщика оборудования, но более жесткие, чем для класса 1 |

|||||

| 1 | ≤ - 70°С | ≤ 0,01 | * | 100 | 1 | 0 |

Какой на ваш взгляд тип адсорбента из перечисленных ниже подходит для обеспечения первого класса согласно ГОСТ 17433-80 (СТ СЭВ 1704-79)?

Табл. 3

| № п.п. | Виды адсорбентов | Тип регенерации | Температура регенерации, °С | Точка росы*, °С | Класс чистоты** |

|---|---|---|---|---|---|

| 1 | Активированный алюминий | холодная | 30-50 | ≤ -40 | 2 |

| 2 | Силикагель | горячая | 100-150 | ≤ -40 | 2 |

| 3 | Силикагель влагостойкий | горячая | 150-200 | ≤ -40 | 2 |

| 4 | Цеалит | горячая | 200-350 | ≤ -40 | 2 |

| 5 | Молекулярное сито | горячая / холодная | 150-200 | ≤ -70 | 1 |

* – точка росы сжатого воздуха под давлением;

** – класс чистоты согласно ГОСТ ИСО 8573-1-2005

Очевидно, что для обеспечения первого класса в обоих случаях необходимо молекулярное сито, которое фактически используется очень редко. Чаще всего используются цеолит и силикагель.

Все это требования к качеству сжатого воздуха согласно регламентирующей документации. Давайте подробнее рассмотрим, какие фактические требования к качеству сжатого воздуха предъявляют конечные потребители на НПЗ и ГХЗ.

Это два основных требования. Первое - отсутствие конденсата, второе, про которое почему-то часто забывают, это отсутствие коррозии воздухопровода и исполнительных механизмов. Отсутствие конденсата обеспечено, если точка росы сжатого воздуха будет, ниже окружающей температуры. Атмосферной коррозии не будет, если относительная влажность воздуха ниже 50%.

К примеру при температуре -20ºС один кубический метр воздуха может содержать влаги не более 0,88 г/м3, соответственно, если в нем влаги менее 0,44 г/м3 его относительная влажность воздуха ниже 50%. Заглянем в таблицу значений содержания влаги при различных температурах воздуха (см. табл. 4).

| Точка росы, °С | г/м3 | Точка росы, °С | г/ма | Точка росы, °С | г/м3 | Точка росы, "С | г/м' |

|---|---|---|---|---|---|---|---|

| +100 | 588,208 | +58 | 118,199 | +16 | 13,531 | -25 | 0,55 |

| 99 | 569,071 | 57 | 113,130 | 15 | 12,739 | -26 | 0,51 |

| 98 | 550,375 | 56 | 108,200 | 14 | 11,987 | -27 | 0,46 |

| 97 | 532,125 | 55 | 103,453 | 13 | 11,276 | -28 | 0,41 |

| 96 | 514,401 | 54 | 98,883 | 12 | 10,600 | -29 | 0,37 |

| 95 | 497,209 | 53 | 94,483 | 11 | 9,961 | -30 | 0,33 |

| 94 | 480,394 | 52 | 90,247 | 10 | 9,356 | -31 | 0,301 |

| 93 | 464,119 | 51 | 86,173 | 9 | 8,784 | -32 | 0,271 |

| 92 | 448,308 | 50 | 82,257 | 8 | 8,243 | -33 | 0,244 |

| 91 | 432,885 | 49 | 78,491 | 7 | 7,732 | -34 | 0,220 |

| 90 | 417,935 | 48 | 74,871 | 6 | 7,246 | -35 | 0,198 |

| 89 | 403,380 | 47 | 71,395 | 5 | 6,790 | -36 | 0,178 |

| 88 | 389,225 | 46 | 68,056 | 4 | 6,359 | -37 | 0,160 |

| 87 | 375,471 | 45 | 64,848 | 3 | 5,953 | -38 | 0,144 |

| 86 | 362,124 | 44 | 61,772 | 2 | 5,570 | -39 | 0,130 |

| 85 | 340,186 | 43 | 58,820 | 1 | 5,209 | -40 | 0,117 |

| 84 | 336,660 | 42 | 55,989 | 0 | 4,868 | -41 | 0,104 |

| 83 | 324,469 | 41 | 53,274 | -42 | 0,093 | ||

| 82 | 311,616 | 40 | 50,672 | -1 | 4,487 | -43 | 0,083 |

| 81 | 301,186 | 39 | 48,181 | -2 | 4,135 | -44 | 0,075 |

| 80 | 290,017 | 38 | 45,593 | -3 | 3,889 | -45 | 0,067 |

| 79 | 279,278 | 37 | 43,508 | -4 | 3,513 | -46 | 0,060 |

| 78 | 268,806 | 36 | 41,322 | -5 | 3,238 | -47 | 0,054 |

| 77 | 258,827 | 35 | 39,286 | -6 | 2,984 | -48 | 0,048 |

| 76 | 248,840 | 34 | 37,229 | -7 | 2,751 | -49 | 0,043 |

| 75 | 239,351 | 33 | 35,317 | -8 | 2,537 | -50 | 0,038 |

| 74 | 230,142 | 32 | 33,490 | -9 | 2,339 | -51 | 0,034 |

| 73 | 221,212 | 31 | 31,744 | -10 | 2,156 | -52 | 0,030 |

| 72 | 212,648 | 30 | 30,078 | -11 | 1,96 | -53 | 0,027 |

| 71 | 204,286 | 29 | 28,488 | -12 | 1,80 | -54 | 0,024 |

| 70 | 196,213 | 28 | 26,970 | -13 | 1,65 | -55 | 0,021 |

| 69 | 188,429 | 27 | 25,524 | -14 | 1,51 | -56 | 0,019 |

| 68 | 180,855 | 26 | 24,143 | -15 | 1,38 | -57 | 0,017 |

| 67 | 173,575 | 25 | 22,830 | -16 | 1,27 | -58 | 0,015 |

| 66 | 166,507 | 24 | 21,578 | -17 | 1,15 | -59 | 0,013 |

| 65 | 159,654 | 23 | 20,386 | -18 | 1,05 | -60 | 0,011 |

| 64 | 153,103 | 22 | 19,252 | -19 | 0,96 | -65 | 0,0064 |

| 63 | 146,771 | 21 | 18,191 | -20 | 0,88 | -70 | 0,0033 |

| 62 | 140,659 | 20 | 17,148 | -21 | 0,80 | -75 | 0,0013 |

| 61 | 134,684 | 19 | 16,172 | -22 | 0,73 | -80 | 0,0006 |

| 60 | 129,020 | 18 | 15,246 | -23 | 0,66 | -85 | 0,00025 |

0,44 г/м3 соответствует точке росы примерно -27,5ºС. Разница температур составляет 7,5ºС. Возможно, именно поэтому разработчики ГОСТа 17433-80 указали, что точка росы сжатого воздуха должна быть на 10°С ниже минимальной рабочей температуры. Это проще для понимания и достаточно универсально. Действующий же ГОСТ требует круглый год поддерживать точку росы не выше -70°С, что обеспечит предприятиям наивысшие эксплуатационные затраты.

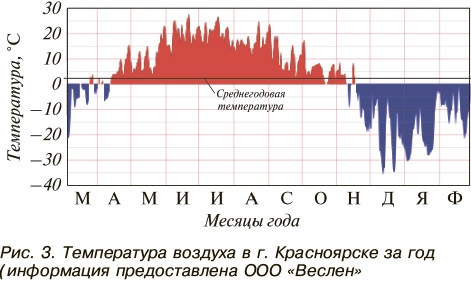

Если взглянуть на график изменения окружающей температуры в течение года (рис. 3), становиться очевидным, что требования ГОСТ ИСО 8573-1-2005 не отвечают реальным потребностям предприятий.

Производители современного компрессорного оборудования уже давно поставляют осушители с управлением по фактической точке росы, использование которых позволяет экономить значительные средства.

Стремление во что бы то ни стало, в самые кротчайшие сроки попасть в ВТО приводит к тому, что принимаются несовершенные, порой противоречащие друг другу нормативные документы, исполнение которых ведет к необоснованным затратам или невозможности их исполнения. Но что делать с этим? На опасных производственных объектах всегда должен быть строгий порядок и неукоснительное соблюдение принятых правил. В этом плане предприятия нефтехимического комплекса имеют отличный инструмент – регламенты. По большому счету регламенты пишутся самими предприятиями, и никто им не мешает прописать свои критерии к требованиям по качеству сжатого воздуха, которые в первую очередь обеспечивают промышленную безопасность и, что немаловажно, надежную работу основного технологического оборудования при минимальных эксплуатационных затратах.

Пока я не вижу каких-либо причин, мешающих НПЗ написать свой регламент и утвердить его в соответствующих органах. Это техническая политика предприятия, и оно должно бороться за свои права, за свои прибыли – отсутствие необоснованных затрат.

Еще раз напомню, что сжатый воздух – удобный, безопасный, универсальный и очень дорогой энергоноситель. Он имеет очень широкое применение в нефтехимических предприятиях, и от того, какое он имеет качество, зависит на сколько надежно работает вся регулирующая и контрольно-измерительная аппаратура.

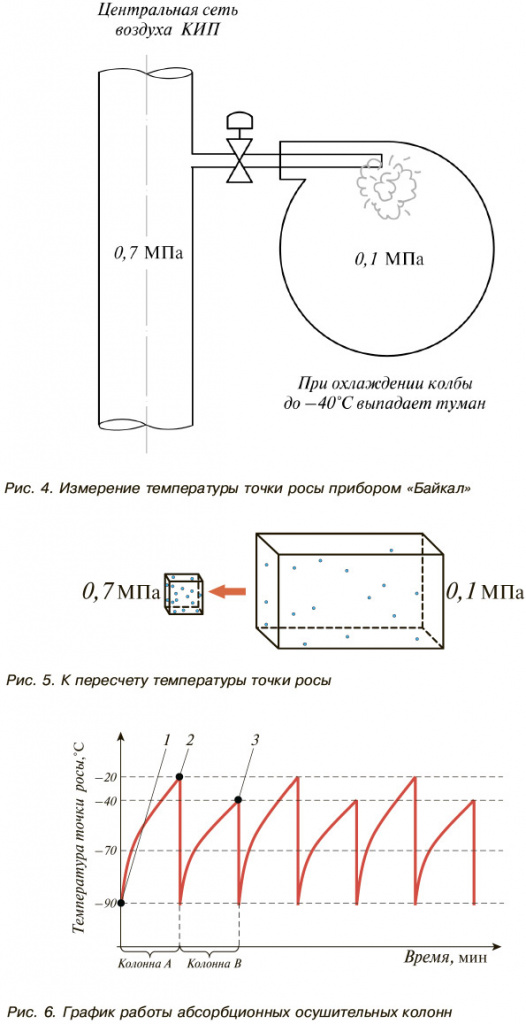

Давайте разберем, как контролируется качество вырабатываемого сжатого воздуха на некоторых предприятиях. Замер точки росы производится следующим образом. Сжатый воздух из центральной сети дросселируется до давления, незначительно превышающего атмосферное, и подается на прибор типа «Байкал». Температура, при которой выпадает туман, принимается «точкой росы». Следует отметить, что в данном случае значение является точкой росы воздуха, приведенного к атмосферному давлению. Для того чтобы получить значение точки росы под давлением необходимо полученное значение умножить на (1 + избыточное рабочее давление в сети) и по полученному значению определить точку росы под давлением.

Температура при которой выпал туман -40°С (давление 1 бар. абс.). Смотрим таблицу 4. При этой температуре воздух содержит 0,117 гр./м³ влаги. Если этот воздух сжать до рабочего давления 6 бар.изб. = 7 бар.абс., количество влаги на 1 м³ увеличится в 7 раз.: 0,117 х (6+1) = 0,819 гр./м³.

Это значение соответствует точке росы под давлением -20,5°С, что не соответствует первому классу чистоты по ГОСТ ИСО 8573-1-2005, а в зимний период и первому классу чистоты по ГОСТ 17433-80.

При замере точки росы приборами данного типа, необходимо обязательно производить перерасчет на соответствующую точку росы под рабочим давлением.

Очень важную роль также играет и время, в которое производится замер точки росы. Вкратце, адсорбционный осушитель работает следующим образом. Две колонны наполнены адсорбентом. В рабочую колонну подается влажный сжатый воздух. Адсорбент впитывает влагу и насыщается, соответственно на выходе из колонны мы получаем осушенный сжатый воздух. После того как колонна насытится сжатый воздух подается во вторую колонну, а первая при этом переходит на регенерацию (т.е. влага из регенерируемой колонны тем или иным образом удаляется). Следует отметить, что в начале работы колонны сжатый воздух выходит из нее очень сухой. Смотри рисунок ниже точка замера 1 (-90ºС). По мере насыщения колонны влагой точка росы растет и достигает своего максимального значения перед переключением на регенерацию. Для получения основного показателя работы осушителя замер необходимо проводить в наихудшей точке. См. рисунок ниже точка замера 2. Именно поэтому корректно говорить, что данный осушитель обеспечивает точку росы не выше -20ºС. А то, что в начале работы колонны осушитель обеспечивает точку росы -90ºС, не имеет решающего значения.

Забор сжатого воздуха для анализа точки росы приборами типа «Байкал» необходимо производить в конце основного цикла рабочей колонны (перед началом регенерации второй колонны). Лучше всего проводить два замера - в конце циклов каждой из колонн, так как качество адсорбента в колоннах может отличаться. Замеры точки росы следует проводить минимум раз в месяц.

На некоторых компрессорных станциях используются современные осушители с встроенными, а иногда с пристроенными, индикаторами, непрерывно замеряющими точку росы, но уже под давлением. В этом случае необходимо убедиться, что используемый индикатор имеет сертификат средства измерений и действующее свидетельство о тарировании.

Что же может произойти, если качество сжатого воздуха будет низким? Качество управления технологическим процессом может так же снизиться. В некоторых случаях залитый конденсатом или перемерзший, а в итоге незакрывшийся клапан может привести к серьезной аварии или как минимум потере качества и сырья. Самое печальное, что моменту разбора причин этой аварии конденсат уже испарится, и не в одном отчете вы не найдете, что причиной аварии стало низкое качество сжатого воздуха. Все спишут на человеческий фактор.

Постоянное, практически непрерывное реформирование административных и производственных структур российских НПЗ и ГХЗ привело к неблагоприятной рабочей обстановке, оттоку высококвалифицированных кадров в другие сферы… «Не высовываться» – стало принципом, позволяющим выжить в подобной ситуации. Порой при решении сугубо технического вопроса определяющим оказывается мнение специалиста из финансовой сферы.

Еще немного о финансах. Согласно учетной политике некоторых предприятий, дословно: «сжатый воздух» является побочным продуктом и «калькулирование» затрат на каждой установке не представляется возможным». Оценка затрат производится на примере одного из цехов (как правило производства азота), который не является показательным для остальных. При этом затраты данного предприятия без учета азотного цеха составляют 120-145 млн. рублей в год. На мой взгляд, они достойны дискретного учета.

А пока при существующих на сегодня в России низких тарифах предприятиям выгоднее оплачивать большее количество электроэнергии и газа, чем развивать и внедрять свои энергоэффективные технологии.

Бережно относиться к пока имеющимся и используемым энергоресурсам мы начнем только тогда, когда они будут стоить дорого или очень дорого! Только тогда наконец-то отомрут неприлично энергоемкие производства, и ни к чему будут всякого рода искусственные программы по внедрению инновационных технологий. В этом случае работать эффективно всех заставит Его Величество Российский Рубль.